Calentamiento por inducción para el sistema de tratamiento de gases de combustión

Beneficios del calentamiento por inducción

- Eficiencia de energía del 30%-85%

Actualmente, la maquinaria industrial utiliza principalmente elementos calefactores de resistencia que pueden producir una gran cantidad de calor irradiado al entorno. El calentamiento por inducción es una alternativa ideal para resolver este problema. La temperatura superficial de la bobina de calentamiento por inducción oscila entre 50ºC y 90ºC, las pérdidas de calor se minimizan significativamente, proporcionando un ahorro de energía del 30%-85%. Por lo tanto, el efecto de ahorro de energía es más obvio cuando el sistema de calefacción por inducción se utiliza en equipos de calefacción de alta potencia. - Seguridad

El uso del sistema de calefacción por inducción permite que la superficie de la máquina sea segura para tocar, y eso significa que puede evitar lesiones por quemaduras que a menudo ocurren en máquinas que utilizan elementos de calentamiento de resistencia, proporcionando un lugar de trabajo seguro para los operadores. - Calefacción rápida, alta eficiencia de calefacción

En comparación con el calentamiento por resistencia cuya eficiencia de conversión de energía es de aproximadamente el 60%, el calentamiento por inducción es más del 98% eficiente en la conversión de electricidad en calor. - Menor temperatura en el lugar de trabajo, mayor comodidad de operación

Después de usar el sistema de calentamiento por inducción, la temperatura de todo el taller de producción se reduce en más de 5 grados. - Larga vida útil

En contraste con los elementos de calentamiento de resistencia que tienen que trabajar de larga duración a alta temperatura, el calentamiento por inducción funciona a temperatura ambiente cercana, por lo tanto, prolonga de manera eficiente la vida útil. - Control preciso de la temperatura, alta tasa de calificación del producto

El calentamiento por inducción proporciona baja o ninguna inercia térmica, por lo que no causará el exceso de temperatura. Y la temperatura puede permanecer en el valor establecido de 0.5 grados de diferencia.

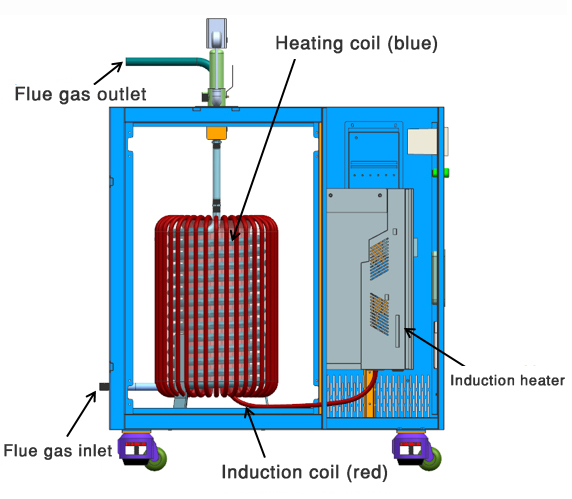

Diagrama de modelado 3D

Cálculo de la potencia de calentamiento por inducción

Ejemplo: Proyecto de pirólisis para la desnitrificación de gases de combustión

Párametros del proyecto- Nombre: calentamiento por inducción para pirólisis

- Medio a calentar: gases de combustión después de la desnitrificación, vapor de agua 26%, polvo<20mg/Nm3

- Tasa de flujo: 500Nm3/h

- Portador de calor: tubería de acero inoxidable

- Temperatura de inicio: 180-200ºC; Temperatura final: 350ºC

- Tiempo de calentamiento: 3600s

Fórmula de cálculo

Q=CM(t2-t1)

Q=W=Pt

Capacidad calorífica específica CP de los gases de combustión: 1030J/kg*ºC

Capacidad calorífica específica CP de vapor de agua de 0.1MPa: 1850J/kg*ºC

P1=1030J/kg*ºC×(350-180)ºC×(1.29*500*0.74) kg÷3600s=23215.34W≈23kW

P2=1850J/kg*ºC×(350-180)ºC×(0.47*500*0.26) kg÷3600s=5337.76W≈5kW

Potencia total teórica P=P1+P2=23kW+5kW=28kW

Calculando bajo operación continua con 1.5 veces la carga, la potencia real es de 28kW*1.5 =42kW, se recomienda un sistema de calentamiento por inducción de acero inoxidable de 50kW.

Productos principales

¿Desea solicitar una cotización? ¡No dude en contactarnos en cualquier momento!

CLICK AQUÍ