El reactor tradicional utiliza por lo general elementos de calentamiento eléctrico, vapor producido por caldera o aceite térmico como su método de calentamiento. Hay varias cuestiones, como la contaminación ambiental, la baja eficiencia energética y los riesgos ocultos para la seguridad, que son problemas a largo plazo que afectan a la supervivencia y el crecimiento de las empresas. La utilización de equipos de fabricación con fuentes de energía alternativas y limpias se ha convertido en una preocupación urgente para toda la industria.

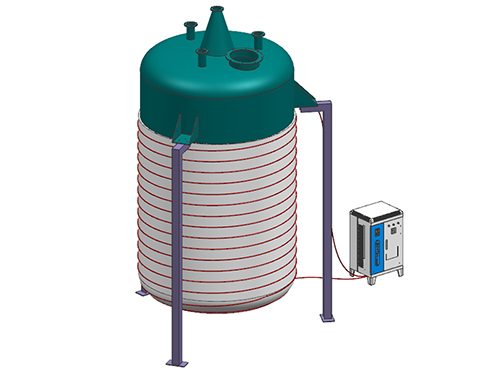

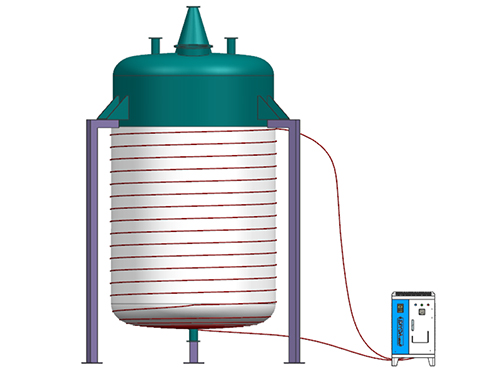

El calentamiento por inducción es una alternativa ideal para aumentar la eficiencia de la producción y reducir el consumo de energía. Utilizando el calentamiento por inducción en el reactor químico, especialmente en el reactor de acero inoxidable, los materiales líquidos y sólidos dentro del recipiente de reacción se pueden calentar de manera eficiente y uniforme, lo que pueden evitar la pérdida de material causada por el calentamiento desigual que a menudo ocurre en el sistema de calefacción tradicional.

- Eficiencia energética

La calefacción por inducción es más del 98% eficiente en la conversión de electricidad en calor, proporcionando ahorros de energía del 30% y más. - Seguro y confiable

Junto con el control inteligente, el calentamiento por inducción elimina la necesidad de medios de llama y calefacción abiertos, lo que garantiza un funcionamiento más seguro. - Eco-amigable

Sin necesidad de llama abierta, el calentamiento por inducción no produce polvo, olor, ruido y gases peligrosos, cumpliendo con los requerimientos de la Política Nacional de Conservación de Energía. - Control digital

El sistema de control digital garantiza un control preciso de la temperatura, ofreciendo un funcionamiento inteligente. - Estructura compacta, fácil mantenimiento

Ejemplo: Reactor de presión atmosférica

Material: Acero inoxidable 304

Dimensiones: 2m (diámetro)* 3m (altura)

Grosor de pared: 8mm

Peso del reactor: 1000kg (aprox.)

Volumen: 7m3

Peso del material líquido: 7t

Capacidad calorífica específica del material líquido: 4200J/kg*ºC

Requerimientos: para calentar de 20ºC a 280ºC en un plazo de 3 horas

Fórmula de cálculo de calor: Q=cm▲t+km

Fórmula de cálculo de potencia: capacidad calorífica específica J/(kg*ºC)× diferencia de temperaturaºC×peso KG ÷ tiempo S = potencia W

es decir P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Conclusión

La potencia teórica es de 708kW, pero la potencia real se incrementa comúnmente en un 20% debido a tener en cuenta la pérdida de calor, es decir, la potencia real es de 708kW*1.2≈850kW. Se requieren siete sets de sistema de calentamiento por inducción de 120kW como combinación.